三床式 RCO 在丁苯橡膠干燥廢氣處理中的應用

發布時間:2020-12-01

瀏覽次數:613

揮發性有機化合物 (VOCs)種類繁多,主要包括烷烴、芳香烴、芳烴類、烯烴、醇類、醛類、酮類、鹵代烴等。VOCs 是產生二次氣溶膠誘導形成霧霾天氣的重要因素之一。2012 年 l2 月5 日,環保部正式發布了《重點區域大氣污染防治“十二五 ”規劃》,要求 “煉油與石油化工生產工藝單元排放的有機工藝廢氣應回收利用,不能回收利用的應采用鍋爐、工藝加熱爐、焚燒爐、火炬予以焚燒,或采用吸收、吸附、冷凝等非焚燒方式予以處理”。2015 年國家環保部會同國家質檢總局發布了《石油化學工業污染物排放標準》 (GB 31571—2015 ) ,要求有機工藝廢氣中苯乙烯濃度 450 mg/m3 ,非甲烷烴濃度≤120 mg/m3。蘭州石化公司 15 萬 t/a 丁苯橡膠裝置干燥廢氣**排放量約10 萬 Nm /h ,其中苯乙烯濃度約為 500 mg/m3 非甲烷烴濃度約為 800mg/m3 ,大量超過國家排放標準要求,必須進行凈化治理。

1 廢氣凈化技術的選擇

常用的廢氣凈化處理方法包括吸收、吸附、濃縮、膜分離、光催化氧化法、化學氧化法等。根據丁苯橡膠干燥廢氣中VOCs 濃度高、排放量大的特點,化學氧化法更為適宜,可將 VOCs 全部轉化成二氧化碳和水。化學氧化法處理VOCs效率高,處理徹底,能耗低,設備體積小,控制方便,已成為控制 VOCs *重要的方法之一 。蓄熱式催化氧化燃燒裝置(英文縮寫 RCO )有其他氧化法不能比擬的優點:首先,它采用蓄熱式換熱,極大的提高反應器換熱效率,降低工作能耗;其次,它對 VOCs 的氧化不需要特別高的溫度,不會產生NOx 等二次污染,因而被認為是目前在發達國家廣泛應用的蓄熱氧化法 RTO 的替代技術。目前世界上已有很多公司生產 RCO 產品,不僅有兩床結構的還有旋轉床(單床)和三床結構的。通過對技術、投資、運行、能耗、安全操控等方面進行比選,*終采用三床式 RCO 技術處理丁苯橡膠干燥廢氣 。

2 三床式 RCO 處理丁苯橡膠干燥廢氣

2.1 工藝流程設計

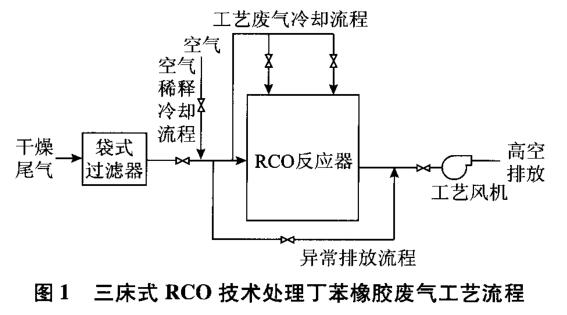

干燥箱來的廢氣經袋式過濾器去除低聚物和焦油后進入 RCO 反應器,廢氣中的苯乙烯和非甲烷總烴經催化氧化反應后全部轉化為二氧化碳和水,凈化后的廢氣由工藝風機抽送至煙囪進行高空排放。當廢氣中有機污染物濃度高,造成RCO反應器超溫時,可用空氣來稀釋廢氣,使其濃度降低,可在一定的范圍內降低反應溫度。如果稀釋空氣還不足以把反應溫度降下來時,可利用旁路將工藝廢氣直接引入到 RCO 反應器內部,將反應溫度迅速降至合理區間。具體工藝流程見圖1。

2.2 反應器結構與工作原理

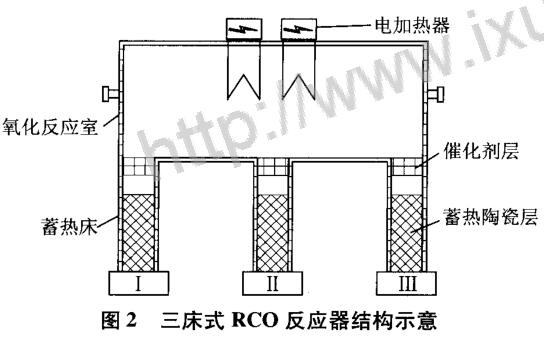

三床式 RCO 反應器包括 1個燃燒室、3 個反應床,以及眾多閥組和管道。其燃燒室頂部設有電加熱器和廢氣旁通冷卻設施,反應床上層設有催化劑,下層設有蓄熱陶瓷,三床式 RCO 反應器結構見圖2。

廢氣從第1蓄熱床底部進入 RCO 反應器,吸收存儲在蓄熱陶瓷中的熱量后被預熱,經催化劑層進人氧化反應室后被加熱到反應溫度。廢氣在第Ⅱ蓄熱床催化劑層進行氧化反應,將有機污染物轉化為二氧化碳和水蒸氣,凈化后的廢氣再經蓄熱陶瓷層流出 RCO 反應器,氧化反應過程釋放的熱量被蓄熱陶瓷吸收。當第1 蓄熱床的熱量被廢氣吸收殆盡之后,PLC 程序控制 RCO 反應器出人口閥切換,廢氣從第Ⅱ蓄熱床底部進入 RCO 反應器,凈化后的廢氣從第Ⅲ蓄熱床流出。當第Ⅱ蓄熱床的熱量被廢氣吸收殆盡之后,廢氣從第Ⅲ蓄熱床底部進入 RCO 反應器,凈化后的廢氣從第1 蓄熱床流出。當第Ⅲ蓄熱床的熱量被廢氣吸收殆盡之后,廢氣從第1 蓄熱床底部進入 RCO 反應器,凈化后的廢氣從第Ⅱ蓄熱床流出。RCO反應器按照上述循環凈化廢氣 ,蓄熱 陶瓷用來儲存、釋放催化氧化反應過程產生的熱量。在廢氣中有機污染物濃度高于489 mg/m3 的情況下,催化氧化反應產生的熱量 以滿足RCO 反應器內部所需溫度,不需要啟動電加熱器補充熱量。

2.3 影響 RCO 反應器處理效果的因素

RCO 反應器內部真空度過大時,廢氣流速快,在催化劑層的停留時間短,催化氧化反應不徹底,污染物去除效率低;RCO 反應器內部真空度過小時,廢氣流速慢,造成干燥箱憋壓,廢氣無法及時排出,產生濕斑膠,影響產品質量。

廢氣中污染物濃度過高時,催化氧化反應產生的熱量較多,造成 RCO 反應器 溫度超過設計值,影響催化劑命,且存在安全風險。因此,需要控制橡膠膠乳中殘留的游離苯乙烯含量。

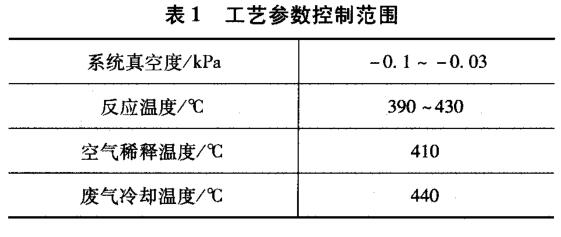

為了使 RCO 反應器平穩運行,適當增大空氣稀釋溫度與電加熱器啟動溫度(350 ℃ ) 的溫差,避免電加熱器頻繁啟動;增大廢氣冷卻溫度與空氣稀釋溫度的溫差,盡量減少工藝廢氣經旁通流程直接進入 RCO 反應器,造成污染物超標排放。經過長時間摸索與優化,找出了 RCO 反應器穩定、高效運行的工藝條件,**工藝控制參數見表1。

3 運行效果評價

3.1 安全穩定性

三床式蓄熱型催化氧化反應器開啟、運行和停機均由 PLC 系統程序自動控制,系統自動檢測運行過程中存在的故障報警。當故障報警為非嚴重報警時,系統繼續運行,并顯示報警內容,操作人員應盡快排除故障。當故障報警為嚴重報警時,系統自動進入待機、降溫、自保狀態。此時,需要排除故障后方可重新啟動 RCO 系統。從實際運行結果來看,三床式蓄熱型 RCO 系統在運行過程中安全性高、智能化強,可滿足石油化工裝置長周期運行的需要。

3.2 經濟節能性

由于本裝置廢氣中的污染物濃度較高,在三床式 RCO 反應器中進行催化氧化反應釋放的熱量完全滿足自身需求。因此,在正常運行過程中不需要電加熱器提供熱量,只需在反應器開啟過程中利用電加熱器將溫度升高至 350 ℃,而后 自動停止加熱。

3.3 廢氣處理效果

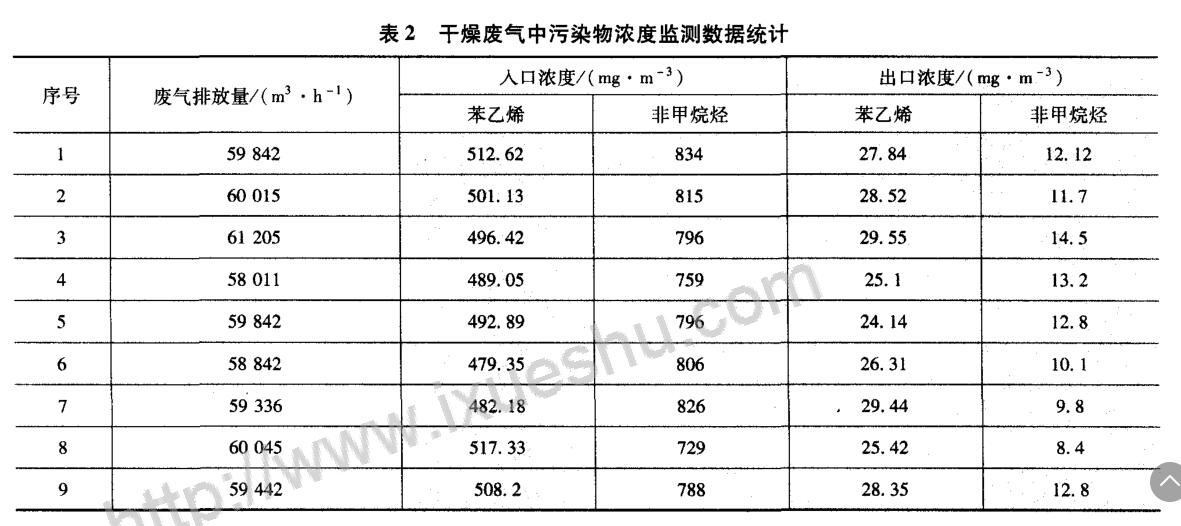

三床式 RCO 反應器投用后,對其處理能力進行了標定,標定期間裝置兩條生產線運行。對處理后的丁苯橡膠干燥廢氣中苯乙烯和非甲烷烴含量進行連續監測分析,監測結果顯示:廢氣中苯乙烯和非甲烷烴含量完全達到國家新頒布的排放標準要求。經RCO 處理后的干燥廢氣中的污染物監測數據見表2。

采用三床式 RCO 技術處理丁苯橡膠裝置干燥廢氣安全可靠性高,能源消耗少,處理效果好。廢氣中特征污染物苯乙烯含量可降至30 mg/m3 以下,非甲烷烴含量可降至 20 mg/m3 以下,達到了國家環保部新頒布的《石油化學工業污染物排放標準》 (GB 31571 —2015 )要求,裝置實現了節能減排、清潔生產和環保優先的目標,也為國內眾多生產丁苯橡膠的企業在廢氣達標排放方面提供了寶貴的經驗 。